パーツフィーダーの購入修理なら大阪シマテック

パーツフィーダーといえば、、、昭和44年創業。大阪府守口市にある「株式会社シマテック」です。 ホームページにご訪問ありがとうございます。 代表の島原光明です。 これまで50年以上、大手企業から中小企業まで、さまざまなパーツフィーダーの製造・販売・修理をやってきました。 多くの企業さまが、以下のことで悩まれています。

パーツフィーダーといえば、、、昭和44年創業。大阪府守口市にある「株式会社シマテック」です。 ホームページにご訪問ありがとうございます。 代表の島原光明です。 これまで50年以上、大手企業から中小企業まで、さまざまなパーツフィーダーの製造・販売・修理をやってきました。 多くの企業さまが、以下のことで悩まれています。- 「1年2年すると必ず動きが悪くなる、、、」

- 「音がブーンとなって動きが不安定で心配、、、」

- 「ワークが登ってこなくなった、、、」

- 「音がうるさい、、、」

シマテックのパーツフィーダーとは?

では弊社「株式会社シマテック」が、どのようなパーツフィーダーを制作・修理・メンテナンスしているのか? 少しご紹介させてください↓油付きのワークで、登り(進み)が悪いパーツフィーダーの対策として、ローレット加工を施しました。とっても手間のかかる作業ですが、生産効率が、少しでも向上すれば、幸いです。数万円のコストで、生産能力が飛躍的にアップ。前設備の2倍の生産量。 pic.twitter.com/F7QIwpHlLU

— パーツフィーダーの島原光明 (@parts_feeder) June 9, 2013

数増やしのエアーブローを設けましたが、ユーザー様から おーすごいと 感動されました。同じワークの他社からの乗り換えのため、他社と同じようなパーツフィーダーでは評価されない。ちょっとの一手間ですが、それが そんなに感動されるとは思いもよらず pic.twitter.com/hHMS1tDw

— パーツフィーダーの島原光明 (@parts_feeder) October 29, 2012

念のためにレーザーセンサーで異物を選別。昨日納品 ありがとうございました。 pic.twitter.com/KpCdQcbO

— パーツフィーダーの島原光明 (@parts_feeder) May 29, 2012

伝説の職人S師匠。なにわの恐いものなしの豪快なおっちゃんですが、 造る作品は繊細で緻密。アタッチメントが全て 取り外しできるようになっています。手間は倍ほどかかるけど、何かあった時のフレキシブルな対応は 格段。あとあとのことを考えての手間 pic.twitter.com/aLNPzcsj

— パーツフィーダーの島原光明 (@parts_feeder) October 29, 2012

Twitterの投稿を見られて、ひょっとしたらお気付きになられたかもしれませんが、私どもが製造するパーツフィーダには、必ず「念の為、、、」「手間はかかるけど、、、」「一手間かけて、、、」という想いを込め造り込んでいます。ナット M5〜M8 フランジナット 普通のナットの兼用タイプのパーツフィーダ 油対策で全面 ハバジット貼り 調整が簡単にできるように ピンを挿入して一発 位置決め。納品致しました。ありがとうございます。 pic.twitter.com/j6o4aqh6

— パーツフィーダーの島原光明 (@parts_feeder) May 10, 2012

パーツフィーダー動作原理(なぜ整列するのか?)

ではここで、私どもが愛情込めて造り込んでいるパーツフィーダーの原理について、ご説明させてください。 パーツフィーダーの原理は、一言で言えば振ることや装置の誘導によって部品や部材を整列させて次の工程に供給する仕組みです。 ここでは、パーツフィーダーの原理として、原理を知る前に知っておきたいこと、動作原理として貯蔵、整列、供給の3つの過程の原理について解説します。

ではここで、私どもが愛情込めて造り込んでいるパーツフィーダーの原理について、ご説明させてください。 パーツフィーダーの原理は、一言で言えば振ることや装置の誘導によって部品や部材を整列させて次の工程に供給する仕組みです。 ここでは、パーツフィーダーの原理として、原理を知る前に知っておきたいこと、動作原理として貯蔵、整列、供給の3つの過程の原理について解説します。パーツフィーダー用語(原理を知る前に知っておきたいこと)

まず、原理を知る前に知っておきたいこととして、用語があります。最初にパーツフィーダーという言葉は、直訳すると部品供給装置という意味です。この意味から、部品を供給しやすい状態にしてから供給する装置と理解できるのではないでしょうか。 次にパーツフィーダーの対象をワークといいますが、これは整列させる部品や部材を呼びます。これは英語のworkpiece(ワークピース)から来ている言葉で、加工中の製品を指す言葉です。これを知らないとワークが〇〇といわれても一向に原理が分かりません。最低限ワークの意味だけは知っておきましょう。パーツフィーダーの原理

次は、本題のパーツフィーダーの原理について解説します。パーツフィーダー【貯蔵】

最初の貯蔵ですが、ここでは一定量のワークを自由な姿勢(乱暴な言い方をすればばらばらの状態)で貯蔵します。どんな姿勢でも問題ないため、バケツのような容器でも最悪問題はないのです。パーツフィーダー【整列】

最も重要なのが整列で、この原理について代表的な螺旋の渦巻きのドラムとエアーではじくタイプのものを例に解説していきましょう。 端的に言えば、ワークを特定の状態にしないとはじかれてしまう状態に持っていく原理です。供給場所から自由な姿勢で送られてくるワークをドラムと呼ばれる容器に入れて回転させて整列させていくのですが、右回転をさせると上がり、左回転にさせると下がる動作を高速で行っていきます。 そして右回転をさせてワークを持っていくと、ドラムの特定の場所とぶつかるのです。基本的にぶつかっていくものの、狙っている向きになったワークだけ、次の過程に進めます。これを高速で行うと、狙った向きのワークになったものだけが次の工程に行く部分に同一方向で並びます。 エアーではじくタイプの原理は、もっとシンプルでカメラで監視し画像認識して、方向の合わない物はその場で「エアー」ではじき狙った形になったワークだけが次の工程に進む原理のものもあります。 このように狙った姿勢になったワークだけが次の工程に行くように回転させたり、エアーを吹きかけたりして次の工程に進ませるのが整列の原理です。姿勢不合格のものがどんどん出ますが、高速で姿勢が矯正されて再度チェックに臨める仕組みなのでどんどん姿勢が整えられたワークが並びます。パーツフィーダー【供給】

最後に供給の原理ですが姿勢が整ったワークの姿勢を維持したまま組立機・包装機・検査機等に回していくという原理で、スピードを一定にしたり、姿勢を崩さないためのガードがついていたりといった形です。パーツフィーダーの構造

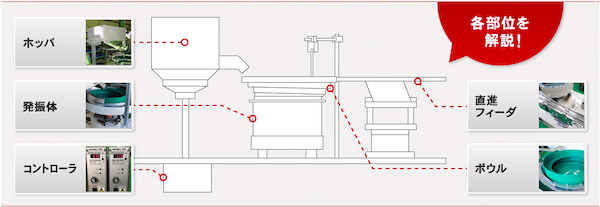

パーツフィーダーの構造について螺旋の渦巻きのドラムによるタイプを例に基本的な構造を紹介していきましょう。工程ごとに紹介すると、コントローラー、ホッパー、発振体、ボウル、アタッチメント、直進フィーダーに分かれます。

パーツフィーダーの構造について螺旋の渦巻きのドラムによるタイプを例に基本的な構造を紹介していきましょう。工程ごとに紹介すると、コントローラー、ホッパー、発振体、ボウル、アタッチメント、直進フィーダーに分かれます。

●パーツフィーダー【コントローラー】

コントローラーは、パーツフィーダーの起動や停止振動の強さを調整して、供給能力をコントロールします。現在はインバータ式(周波数可変式)のコントローラが主流になっていて、これによりパーツフィーダーの回転数をコントロールし、回転数が上がれば姿勢を整えて次の工程に製品を送るスピードが増す構造です。コントローラーの修理事例

パーツフィーダーの動きが 悪いので 見てほしいとのご依頼で、参上しました。多分、共振点が ずれているのだろうと、予測し あらかじめ インバータコントローラを持参。金額をご提示して、その場でコントローラを交換。出張代をサービス。 pic.twitter.com/xMttzOETDE

— パーツフィーダーの島原光明 (@parts_feeder) June 9, 2013

コントローラーの役割とは?

パーツフィーダーにおける「コントローラ」の役割とは、文字通りワーク(部材や部品)を整列させるためのコントロールです。主にパーツフィーダーの起動や停止、振動の強さの2点をダイヤルやスイッチによって操作するための役割があります。スイッチ部分には、パーツフィーダーの起動スイッチになっていることが多く、起動させたい場合は最初にこのスイッチを押します。 また、ワークの供給が完了したら、終了時にもこのスイッチを押します。一方、ダイヤルのようなスイッチは、インバータ式(周波数可変式)の場合、周波数を変化させて振動の強さを変更する役割です。この周波数の強弱によってワークの供給量を増やしたり、ワークの大きさによってコントロールさせたりもします。 もちろんメーカーによってこれらの操作は異なりますが、基本的な機能は、これらの通りです。●パーツフィーダー【ホッパー】

ホッパーは、ワークの貯蔵部分で、次の整列の工程に送るワークの数をコントロールします。整列を行っている部分でワークが不足したらセンサーが検知してワークを適切に供給する仕組みです。パーツによって様々な形状のホッパーがあり、大きなワークに比例して形も巨大化します。ホッパーの製作事例

通しゲージによる ワークの変形検査機。0.1mmの変形と角度の不良を判別することができる。パーツフィーダー ST-4 直進フィーダー SH-15 ホッパー SHP-20を使用。検査能力 85個/分。 pic.twitter.com/QfmHqlWzFR

— パーツフィーダーの島原光明 (@parts_feeder) April 23, 2013

ホッパーの役割とは?

パーツフィーダーにおける「ホッパー」の役割は、端的に言えばボウルの振動などにより、大量のワークの姿勢を整列させ、次工程に供給することで、生産現場・システムの生産性の向上を狙った装置です。ボウル内のワークを整列させる装置の中にあるワーク数が不足しているのを検知した時、自動的にボウルへワークを補充し、ボウル内の量を一定に保ちます。 主な役割としては、ワークの保管、不足量の検知、適切な量の補充といったものが挙げられます。ワークは様々な形や重さのものがあり、それをワーク同士で傷つけたり、することなく保管する役割を持っています。そのため、ワークの種類によって様々なホッパーがあるのが特徴です。 不足量の検知も重要なホッパーの役割です。ボール内のワークの数量を監視し、ボウルからワークが整列して出て行く量やボウル内のワークの残量を検知して不足があれば、最後の役割である供給のアクションい進みます。 パーツフィーダーは、補充されるワークの量がボウルの処理能力より少ない場合、パーツフィーダー全体の生産能力が低下していまいます。そのため「ホッパー」は、ボウルがワークを整列させて排出する能力を安定させるのに必要となります。逆に補充する量が多すぎる場合、ボウル内にワークが不必要に滞留してしまい、ワークが傷ついたり汚れたりしていまいます。 この点に関しても「ホッパー」が補充する量をコントロールすることで防ぐ効果があります。ワーク自体の大きさや求めている生産能力などを加味して、ホッパーは選定されます。●パーツフィーダー【発振体(振動体)】

発振体は、パーツフィーダーの本体を言い、文字通り振動を発生させる構造の装置です。電磁石を利用する「電磁式発振体」が主流で、このタイプは電磁石で生じる力を板バネで増幅して振動を起こす構造になっています。これが基本的な構造ですが、他のがリエーションとして、楕円振動によるディアルモーションタイプ、細かい振動が必要な場合は、圧電素子による構造の「ピエゾ式発振体」や高周波を利用して高速で細かな動きをする構造のパーツフィーダが用いられます。振動体(発振体)の製作事例

ウォーターキャップ用パーツフィーダー。発振体をステンレスのカバーで囲って、塗装部が露出しないようにする。ホッパ 60リットル容量。ホッパ 直進フィーダ オール ステンレス製。直進フィーダーのシュート長さ1300mm pic.twitter.com/hw1T6K9Ao0

— パーツフィーダーの島原光明 (@parts_feeder) June 14, 2013

振動体(発振体)

パーツフィーダーは、ボウルの振動とアタッチメントの誘導機構によって、大量のワークの姿勢をそろえる装置ですが、その振動を発生させるのが振動体(発振体)の役割です。振動を発生させる仕組みとして、電磁石を用いた「電磁式」の振動体が主流ですが、細かい振動に対応するため圧電素子を用いた「ピエゾ式」などいくつかの種類があります。振動体が発生させた振動は、振動体上部に配置されている板バネで増幅して、ワークが入っているボウルへ伝えられます。振動体が「電磁式」の場合、電磁石の個数や板バネの材質、枚数などで振動量の調整が可能となります。振動体の振動と板バネの関係の調整を「振動調整」といい、パーツフィーダーの品質、生産性を決めるうえでとても重要な作業となります。そのため、生産システムに要求するパフォーマンスから振動体の仕様がきまります。●パーツフィーダー【ボウル】

ボウルは、整列させたいワークを入れる容器を入れ、整列させるワークによって様々な形をしているのが特徴です。側面が均一でアタッチメント選択の幅が広い「円筒ボウル」や側面がすり鉢状の「段付ボウル」、薄物ワークに用いられることが多い「皿ボウル」などがあり、これを回転させてワークを上に押上げ、次のアタッチメントで合致する姿勢のものだけを選別する構造です。ボウルの修理事例

パーツフィーダのボウルの裏側 弊社の施工例です。 フランジと呼ばれるリングの内側に4ヵ所のリブ補強。 外側に伸びる4ヵ所のリブとバケットに3ヵ所のリブを溶接しています。 前回 掲載した他社のボウルの裏側との違いは、一目瞭然です。 pic.twitter.com/9yKA0T9OJX

— パーツフィーダーの島原光明 (@parts_feeder) August 25, 2014

ボウルの役割とは?

パーツフィーダーのボウルはワークを入れる容器であり、同時に振動体から伝えられる振動でワークの方向・姿勢を一定に整えて後工程、アタッチメントへ送る役割があります。 ボウルの形には側面が均一でアタッチメントの選択が多い「円筒」と側面がすり鉢状の「段付」などがあります。ボウルの径はパーツフィーダーのパフォーマンスを決めるうえで重要な要素で、円筒形状のボウルの場合、ワークに対してボウル径が小さいとトラック間で詰まりが発生するため、ボウル径は大きめのものを採用します。 段付き形状のボウルの特徴として、外周に異姿勢のワークを回収するバケットを設けられませんが、円筒形状のようにトラックの上部にトラックが配置されないため詰まりは発生しません。段付き形状は一般的にワークが大型になる場合に適しています。他にも求める排出能力、ワークの形状(整列の難易度)、ストックなどをもとにボウルの径、形状などを決めます。●パーツフィーダー【アタッチメント】

アタッチメントは、ボウルから上がってきた部品を狙った姿勢になっているものだけ、次の過程に通す仕組みの装置になっています。ワークの形や重心の違いによって判別・整列させることができ、アタッチメントの形によって狙った姿勢で整列できる仕組みです。ただ、最近はセンサーで判別して、狙った姿勢でないものをエアーで飛ばす構造のアタッチメントも利用されています。アタッチメントの役割とは?

前提として、パーツフィーダとは、各種部品や部材を入れたボウルに振動を加えることで、自動的にその部品や部材を一定の姿勢に整列させることが出来る「自動部品供給装置」のことです。 アタッチメントとは、ツーリングとも呼ばれ、パーツフィーダで姿勢が整った部品や部材を同一方向に整列させるための装置です。方向を判別する方法は様々ですが、それまでの経験を基にボウルに入っている部品や部材の特徴を把握し、それに考慮した仕掛けを設けることで、パーツフィーダが振動している間にそれらの形や重心の違いによって個々の向きを判別し、正しく整列させる方法が一般的です。また、センサーやエアーを用いて形状の判別、部品や部材の整列を行う方法もあります。 アタッチメントは、パーツフィーダを安定して稼働させるための最も重要な部分です。個々の部品に正確に合うアタッチメントでないと、向きを整える動作のための判別効率の低下につながってしまう極めて繊細な部分でもあります。●パーツフィーダー【直進フィーダー】

直進フィーダーは、整列されたワークをシュートと呼ばれる整列させたワークをボウルから次の工程の機器へと送る装置へ送ります。「固定式」「ゴム足方式」「板バネ式」などのタイプごとにそれぞれ、そのまま送ったりゴム足で進ませたり、板バネで飛ばしたりといった構造になっているのが特徴です。直進フィーダーの製作事例

通しゲージによる ワークの変形検査機。0.1mmの変形と角度の不良を判別することができる。パーツフィーダー ST-4 直進フィーダー SH-15 ホッパー SHP-20を使用。検査能力 85個/分。 pic.twitter.com/QfmHqlWzFR

— パーツフィーダーの島原光明 (@parts_feeder) April 23, 2013

直進フィーダーの役割とは?

アタッチメントで姿勢が整えられたワークは、シュートを通って次工程の受け渡し部へ送られます。直進フィーダーにはシュートへ振動を与える役目があり、振動方法には、電磁式、ピエゾ式があります。直進フィーダーと架台の固定方法には、固定式・ゴム防振式・板バネ防振式等があります。固定式は架台と直接固定し、振動が架台に伝わるため小型の直進フィーダーに採用されます。ゴム防振式は、架台とゴム足で固定し、比較的大きな直進フィーダーで採用されます。メリットは振動調整が容易、架台の剛性を気にしない等で、デメリットは揺れが大きく次工程との受け渡しがシビアであることです。板バネ防振式は架台と板バネで固定します。振動が伝わりにくく、しっかりとした架台が必要になりますが、シビアな受け渡しに有利です。一般的にシュートの長さ、ワーク重量等考慮のうえ、スムーズに送れる方式を選定します。●パーツフィーダー【周波数】

パーツフィーダーが、ボウルを振動させて大量のワークの姿勢を整列させるためには、ボウルの下部にある発振体(振動体)が1秒間に振動する回数として周波数と呼ばれるパラメーターを決める必要があります。ボウル下部には発振体と呼ばれ、振動を起こすことで板バネを介してボウルへ振動を伝える装置があります。周波数の役割とは?

パーツフィーダーのパフォーマンスを最大限に引き出し、生産性を安定させるためには、ボウルの振動を最適化する「振動調整」を行う必要があります。この振動調整では、ボウルが最も振動する「共振周波数」を探りつつも、想定しているワークを投入した状態での振動が最適になるように、板バネを含めた調整を行っていきます。それにより最適な周波数を設定します。また周辺にある装置との関係、騒音などへの対応も考慮しながら周波数は設定されることがあります。●パーツフィーダー【板バネ】

パーツフィーダーが、大量のワークの姿勢を整列させる過程で、装置の下部に配置されている発振体(振動体)の振動を、その上に配置されるボウルへ伝える必要があります。この発振体とボウルの間で振動を伝え、バランスをとる役目をしているのが板バネです。板バネの修理事例

今週 大阪 桑名を3往復して メンテナンスに奔走 。これだから、パーツフィーダーは 恐い。NTN G50のコイルを交換して 板バネを追加。生産効率に直結するにで 迅速に対応する pic.twitter.com/7eDmKHyc

— パーツフィーダーの島原光明 (@parts_feeder) March 9, 2012

板バネの役割とは?

パーツフィーダーのパフォーマンスを最大に設定するためには、「振動調性」が必要になります。この振動調性では、最初にボウルが最も振動する周波数である「共振周波数」を探ります。その後、板バネをとめているボルトを調整し、共振周波数に対してバネの締め付け具合の過不足を確認します。装置によってはインバータの周波数を変更して同じようなこと確認することができます。このような作業を行い、ワークを投入した時に、安定した振動を生み出せるようにバネの強さを調整します。板バネは安定した装置のパフォーマンスを得るために重要な部品です。●パーツフィーダー【架台】

パーツフィーダーのホッパー、振動体(発振体)、ボウル、アタッチメント、直進フィーダーといった構成部位を支えるのが、架台(台板)の役割です。架台の製作事例

ボウル径 350 真円 円筒ボウル 架台 傾斜シュート付 パーツフィーダー ST-4型 ありがとうございます。 pic.twitter.com/ILlrdTbPOe

— パーツフィーダーの島原光明 (@parts_feeder) July 9, 2014

架台の役割とは?

パーツフィーダーではワークの姿勢を一方向に整列させ、後工程へスムーズに送る必要があるため、振動体(発振体)や直進フィーダーによって強烈な振動を発生させます。架台は、そのような振動も受け止められるような仕様になっている必要があります。また個々の構成部位の組み付け、設置精度が低ければ、狙っている生産パフォーマンスを満足することはできず、生産開始後にトラブルの発生に繋がってしまいます。安定した排出能力を引き出すにも、架台は頑丈である必要があります。また、都合によっては工場内でパーツフィーダーの設置場所を変えなければならないこともあり、軽量であることが望ましいため、材質はアルミなどが採用されています。●パーツフィーダー【表面処理】

パーツフィーダーのボウルの内側へ表面処理をおこなうことがありますが、耐摩耗性および搬送能力の向上、静電気対策などが主な理由です。表面処理の修理事例

盆休み中の メンテナンスをしています。動きが悪くなったパーツフィーダーの改良です。 618パイ 3周巻+半周 円筒ボウル ウレタンの上から ハバジットを貼ります。 pic.twitter.com/ojfwNHFuHj

— パーツフィーダーの島原光明 (@parts_feeder) August 14, 2014

表面処理とは?

表面処理の種類にはいくつかあります。一般的に多く作用されるのはウレタンコーティングです。耐摩耗性や油対策としてウレタンコーティングが採用され、ワークがボウルのトラックを上りやすくなることで搬送能力が向上します。また騒音対策にもなります。 ウレタンと比べ高価ではありますが、耐摩耗、耐油、搬送能力に優れた方法として特殊なシートを貼る方法もあります。 ワークが重量物、油の付着量が多いなどの場合、ウレタンが剥がれて生産性が維持できなくなることがあり、そのような場合は特殊なシートを貼る方法が好ましいです。 ワークが医療や食品関係であれば、ゴミや汚れが付着しにくいようにバフ仕上げすることもあります。またゴムのワークであればテフロンコーティングなども採用されます。このように、要求される品質、ワークの形状、材質、状態をもとに、最適な表面処理を選択することは、パーツフィーダーの高い生産性を維持するうえで重要です。●パーツフィーダー【シュート】

シュートとは、パーツフィーダーで整列させたのちに次のステップに送るための部品です。2つの役割が順調に進められていないと、大量に生産できるはずの機能を発揮できないおそれもあるので注意が必要です。作業の工程において、重要な役割と言えるでしょう。生産に悪影響を与えないためにも、パーツフィーダーとシュート選びは慎重におこなう必要があります。シュートの製作事例

3点ある部品を組み付ける装置。2列仕様。インデックステーブルを使用しています。キャップはパーツフィーダーでは選別せずに、コイルシュートの出口でセンサーで前後を選別して 逆向きは反転させる。 pic.twitter.com/hQsihXLp6H

— パーツフィーダーの島原光明 (@parts_feeder) April 30, 2013

シュートの役割とは?

シュートの形状は平たいものが多く、生産物を円滑にキズを付けないように考慮されています。また、滑りが良くなる素材や軽量で扱いやすい素材、キズがつきにくくなる樹脂製のなどバリエーションが豊富です。食品にふさわしいタイプもあり、環境や状況、用途により選定するのが基本です。 生産の効率はパーツフィーダーとシュートがカギになります。失敗のないように、優良で扱いやすい商品を選びましょう。●パーツフィーダー【切り出し】

直進フィーダーから整列して供給されるワークを独立させて1個ずつ供給するため、パーツフィーダーの切り出し(切り離し、エスケープメント)動作が必要となり、エスケープユニットがその役割を担います。切り出しの口コミ

切り出しの調整は非常に繊細で、失敗するとチョコ停が多発することがあります。パーツフィーダー…出てきたところの切り出しが意外とむずかすぃ?(チョコ亭多発ら調整難) 扱ってるのはスプリング。

— まさき (@shinkomato) October 23, 2021

切り出しの役割とは?

次工程の組み付け等の作業効率や品質、生産性を向上させるためには、次工程で必要としている個数(1個ずつ)を正しい姿勢のまま供給することが、大変重要な機能となります。一般的にエスケープユニットは直進フィーダーと一式になっています。直進フィーダー上で整列したワークの向きと垂直な方向にシリンダなどで1個だけ押し出し、そのワークを次工程で必要とする位置に向かって更に押し出すなどの動作を装置で行うことで、列からの切り離しを行います。装置の駆動方法として、エアシリンダ・ロボシリンダ等の電動シリンダがあり、どちらの場合も電気制御で動かします。●パーツフィーダー【コーティング】

部材を振動やアタッチメントにより一方に整列させていく役割を果たすパーツフィーダーは、作業の効率を高めるために最良の機能を維持していなければなりません。ただ、どんなに大切に扱っていたとしても、長い稼働時間に耐え、使用しているうちに傷み老朽していきます。コーティングの製作事例

ゴムを流すパーツフィーダーのため、テフロンコーティングを施工しています。ボウル360mm段付ボウル pic.twitter.com/YRxcK8CP

— パーツフィーダーの島原光明 (@parts_feeder) December 10, 2012

コーティングの役割とは?

老朽しにくくするための手段として、パーツフィーダーをコーティングするという方法もあります。ウレタンでコーティングすると施工しない状態に比べると摩擦が抑えられるなど、さまざまなメリットがあります。 また、作業中パーツフィーダーの作動で音によるストレスを感じる人も少なくないでしょう。ウレタンコーティングを施すことで音も響きにくくなり、作業中のストレスも感じにくくなります。コーティングの膜により本体自体が守られることになるので、パーツフイーダーの老朽を遅らせることも期待できます。●パーツフィーダー【位置決め】

ワークがシュート(レール、トラフ)を通過して排出される際、一つずつ切り出したワークをシュートの出口で止めておくことを「位置決め」と呼びます。次工程での受け取り作業を簡単にし、機械による自動化を進めるために、位置決めは必要なものです。また、それにより品質や生産性が安定することにつながります。位置決めの製作事例

スポット溶接 自動機。パーツフィーダー 2台、薄物ワークストッカー2式の3点をスポット溶接。ワークが 小さい為、チャック・移裁、位置決めで細工を要した。溶接機は、ミヤチ製。コンパクトに設計しました。 pic.twitter.com/6vqSmpNYHd

— パーツフィーダーの島原光明 (@parts_feeder) June 9, 2013

位置決めの役割とは?

パーツフィーダーを一つの供給装置ととらえて、シュートより下流工程に別の装置を設けて、要求に応じた複雑な位置決めを行う場合もあります。一例として電動シリンダを用いることで、シュートの出口に一旦位置決めされたワークを複数の位置へ移動させる多点位置決めも可能です。シュートの周辺装置であるボウル、切り出しのためのシリンダ等との同期制御は不可欠であり、シュートにワークを検出するためのセンサを設置し、ワークを1つずつ送っていくために装置を制御して位置決めを行います。パーツフィーダー製作事例

では弊社「株式会社シマテック」が、どのようなパーツフィーダーを制作・修理・メンテナンスしているのか?ごく一部ですが、YouTube動画でご紹介させてください。

では弊社「株式会社シマテック」が、どのようなパーツフィーダーを制作・修理・メンテナンスしているのか?ごく一部ですが、YouTube動画でご紹介させてください。パーツフィーダー「食品用」

食品工場で、釘の長さを検査する食品用キャップの電解研磨ボウルパーツフィーダーです。北海道工場やタイ工場に出荷させて頂きました。納品まで3〜5ヶ月間。パーツフィーダー「部品用」

円形のアルミに魔法瓶の水筒で使用する部品をパーツフィーダにて供給してスポット溶接を行う自動機です。三重県の製造工場へ出荷。納品まで6〜8ヶ月間。パーツフィーダー「キャップ用」

シャンプーのキャップのようなワークが立たせにくい形状の医療キャップ用パーツフィーダ。納品まで3ヶ月間。パーツフィーダー「ナット用」

油がベトベトのM6ナットとM8ナット兼用のパーツフィーダ。大きさが違うナットでも調整が簡単にできるよう製作。納品まで2〜3ヶ月間。パーツフィーダー「ネジ用」

M8~M12ボルト(ネジ)兼用の高速パーツフィーダ 検査機に供給。大きさが違うボルトやネジでも調整が簡単にできるよう製作。納品まで2〜3ヶ月間。パーツフィーダー「ワッシャー用」

ワッシャーなので、油でトラックに引っ付いてしまうため、油対策でトラックに穴加工し、アタッチメント部にギザギザ加工 を行い製作。納品まで2〜3ヶ月間。パーツフィーダー「ピン用」

これは苦労して製作した製品です。パーツフィーダ付の極小ピンを円形ドラムに挿入する装置。納品まで約1年。パーツフィーダー「oリング用」

パーツフィーダーのサイズ250パイ。表裏反対になるとNGという天地の差が微小な選別するパーツフィーダ。納品まで2〜3ヶ月間。パーツフィーダー「バネ用」

摩耗しないように焼入れした薄板バネ用パーツフィーダ(タフトライド仕様)。納品まで2〜3ヶ月間。パーツフィーダー「ポカヨケ付」

ワッシャー付のボルトを弾くなどのポカヨケ機能付きM5~M8ボルト兼用パーツフィーダです。納品まで2〜3ヶ月間。パーツフィーダー流れが悪い時の調整方法4つの改善事例

ここでは、別会社で製作されたパーツフィーダートラブルでご相談を受けた、トラブル対処法や改善事例をご紹介します。よくあるトラブルですので、こんなトラブルがあった際は、ご相談ください。

ここでは、別会社で製作されたパーツフィーダートラブルでご相談を受けた、トラブル対処法や改善事例をご紹介します。よくあるトラブルですので、こんなトラブルがあった際は、ご相談ください。●パーツフィーダー「詰まり」トラブル

パーツフィーダートラブルで多いのが、ボルトやナット、ワークなどの「詰まり」です。こちらの方の口コミをご覧下さい↓今日はなんかすごい疲れた(´Д`)ハァ… 残業終わり間際に均し機詰まるし、パーツフィーダー詰まるし、もう最悪だった

— 雨天飴⊿⁴⁶(あめ) (@ichikazy) February 7, 2018

今日ナットフィーダーの調子が良かったから明日は一箱入れて止まらなきゃいいなあ

— みさ岩手crew next Xmasライブ (@u_wluuv926) July 13, 2020

ナットやボルト、ワークの詰まりで作業者の困っている様子が伺えます。こういった場合のトラブル調整はどのように行うのでしょうか?おおおっ ボルトでも噛み合うのか……

いや、今QCやっててさ、 ナットフィーダーのつまりを直そうと思ってんだけど、なんかナットって六角形じゃん?だから六角形どおしが綺麗に噛み合うと蜂の巣みたいにがっちり噛み合って動かなくなってしまうのよね — みなみん (@mimimimi_373) February 8, 2017

パーツフィーダー詰まりの原因は?

パーツフィーダーの詰まり原因の一つに、ワークの姿勢バランスが不安定ということも挙げられます。ご紹介している事例では、約30種類の品種があり、それぞれの形状に合わせて姿勢を整えるという大変難易度の高い仕事でした。重量バランスが不安定で、首吊り姿勢で供給するのが非常に難しいペン先のワークです。ブリッジするものもあり、しかも品種が30種ほどあり苦労しました。 pic.twitter.com/kkRbJv0UUr

— パーツフィーダーの島原光明 (@parts_feeder) November 7, 2021

●パーツフィーダー「チョコ停」トラブル

チョコ停とは、製造設備のトラブルで一時的に設備や製造が停止することですが、パーツフィーダーが原因によるチョコ停もあります。パーツフィーダーチョコ停の原因は?

チョコ停につながる原因として挙げられる一つは、ボウルの強度不足により、振動がワークに伝わらずにワークが上っていかないということがあります。ボウルの強度は、ワークに振動を与えるとても重要なものです。修理依頼のあった進みの悪い他社のパーツフィーダ。ボウルを裏返して確認すると強度不足で、振動が伝わっていなかったことが分かりました。 フランジの内側4箇所 外側4箇所 合計 8箇所のリブを追加して溶接しました。 pic.twitter.com/drq0pOpsbP

— パーツフィーダーの島原光明 (@parts_feeder) November 6, 2021

●パーツフィーダー「騒音」トラブル

振動式パーツフィーダーにとって、パーツフィーダーの振動音や作動音、ボルトやナット、ワーク同士の金属接触音など「騒音」は永遠のテーマでございますが、できる限りの防音対策を行っております。食品用キャップ用パーツフィーダーが納品完了いたしました。今までの能力の150パーセント達成でボリュームを下げて運転でき騒音が半減したとお客様に喜んでもらいました。ありがとうございます pic.twitter.com/cYsL96ZR

— パーツフィーダーの島原光明 (@parts_feeder) March 29, 2012

騒音はパーツフィーダーにとって 永遠のテーマですね(●´ω`●)

— complete (@complet02806201) July 25, 2018

パーツフィーダー騒音の原因は?

こちらは「バネ折れ」によるパーツフィーダー騒音の修理事例です↓ラインの生産能力に全く追いついていないということで修理依頼があった他社メーカーのパーツフィーダ。確認すると2枚のバネが上のボルト止め箇所の根本から折れているのを発見。弊社のパーツフィーダはこれまでバネ折れしたことがなく、永久保証をおつけしていますので安心してお使いいただけます。 pic.twitter.com/g6T0WUMokh

— パーツフィーダーの島原光明 (@parts_feeder) November 5, 2021

このように「バネ折れ」は、ラインの生産能力に追いつかないという現象につながります。弊社のパーツフィーダはこれまでバネ折れしたことがなく、永久保証をおつけしていますので安心してお使いいただけます。バネ折れしたパーツフィーダの動画です。騒音が大きく、振動が荒いうえに進み具合も かたよっていて出口まで排出されない状況です。 pic.twitter.com/HczR2lbhqF

— パーツフィーダーの島原光明 (@parts_feeder) November 6, 2021

●パーツフィーダー「動作しない」トラブル

パーツフィーダーのトラブルで意外にあるのが、「設置後にパーツフィーダーが動作しない、、、」というものです。 こちらの方の口コミをご覧ください↓製造場所と設置場所の条件の違いで、動作が上手くいかなくなることがあるのです。パーツフィーダーってまさに職人の世界で、部品の向きを変える機構、送りの振動装置、設置場所の条件によって色々精度が変わってくるそうな。工場で良くても現場の条件が悪いと上手くいかないそうな。

— ????@-??? (@Shiba_mon) March 9, 2012

パーツフィーダーの価格について

最後に、パーツフィーダーの製作費についてお伝えさせていただきます。

最後に、パーツフィーダーの製作費についてお伝えさせていただきます。パーツフィーダー新規製作の価格(目安)

| Aタイプ | Bタイプ | Cタイプ | |

|---|---|---|---|

| ボウル径 ↓ |  |  |  |

| φ550~700 | 60〜70万円 | 90〜100万円 | 120万円〜 |

| φ450~550 | 50〜60万円 | 70〜90万円 | 90〜110万円 |

| φ350~400 | 40〜50万円 | 60〜80万円 | 80〜100万円 |

| φ245~300 | 30〜50万円 | 50〜60万円 | 70〜90万円 |

| φ170~190 | 20〜30万円 | 40〜60万円 | 60〜80万円 |

パーツフィーダー出張修理の価格(目安)

場所やトラブル状況、難易度によって金額は変わりますが、目安として、、、- 1日仕事(8時間)ほどの業務の場合:約5万円

- 半日仕事(2〜3時間)ほどの業務の場合:約3万円

:06-6902-2882

:06-6902-2882 :080-4020-2525

:080-4020-2525 :

: